冷试车即用水、空气或其它和生产物料相类似的介质,代替生产物料所进行的一种模拟生产状态的试车及投料试车前的最后检查和准备。

一、公用工程的启动

1.电气系统受电,为试车及开车提供动力

2.供水系统及污水处理系统启动,为试车及投产提供循环血液

3.仪表压缩空气启动

4.其他公用工程的启动(视需要)

二、公用工程试车-导则

1.检查所有流体的供应压力—蒸汽、冷却水、仪表空气、氮气等

2.在最远端放净、放空或置换直至流体清净无锈

3.置换或吹扫每一台设备的每一条管线

4.检查仪表空气的清洁度、含水量及压力

5.开阀放水冲洗各个水管线直至水质清洁透明

6.清理废水及排水系统,确保排水畅通

7.检查各疏水器的工作状况

8.排放冷凝水直至水质清洁

三、安全流体联动试车(水联运)

1.一般以水、空气或惰性气体为介质进行

2.向工艺系统加水(有特殊要求不允许加水的除外)并煮塔

3.启动压缩机或风机送入空气或惰性气体

4.允许试验介质流经各个设备

5.将仪表投入运行,尽管设定值会不同于实际运行

6.模拟运行结束后,排尽系统内的积水,并对设备实施干燥和置换

7.取决于工艺过程,干燥或许不是必须的,但置换一般 是必须的

四、循环干燥

1.放净通常是放不净所有的水份的;

2.对有无水要求的系统,唯一有效办法就是系统油循环同时反复的在低点放水;

3.要确保在管线、控制阀、容器及动设备上有足够的放净低点;开车线—送油到各蒸馏塔的顶部塔板(以20%馏出物的负荷)。

五、油联运

步骤:

1.将系统内上一阶段试验用的安全流体放净并置换出空气

2.如安全流体为水,则需要干燥。并检查易于积水的各处确认干燥效果

3.将溶剂引入系统,按规程或条例检查确认排空口和放净口已关闭

4.当达到合适的液位后,启动系统的泵或压缩机完成溶剂的引入开始闭路循环

5.将回流、再沸及冷凝部分投入运行,将系统加热至模拟运转的工况

6.系统地检查仪表及控制回路

7.完成仪表及控制回路检查后,尽可能多地将其投入自动控制各操作班实践各个设备的启动、停车及系统的温度升降

8.在引入真实物料前,溶剂动态试验为操作培训提供了最好的机会,将操控设备在尽可能地接近设计的工况

9.检验紧急停车系统和报警系统的实际工作性能

10.在全量程范围内校对关键仪表

六、工艺流体闭环联运

1.最后向系统引入工艺过程流体

2.对所有流量、温度及压力的仪表进行全量程的校对,确保仪表、在线分析仪器及安全装置处在良好的工作状态

3.工艺流体引入并达到系统运行平稳,完全可控时,方可开始初次化工投料试车

七、催化剂的装填

装填工具的准备→反应器的检查、清理→按供货厂商的要求装填→催化剂的保护→装填后的检查→活化或再生

热试车(化工投料试车)作业流程

一、热试车的逻辑顺序

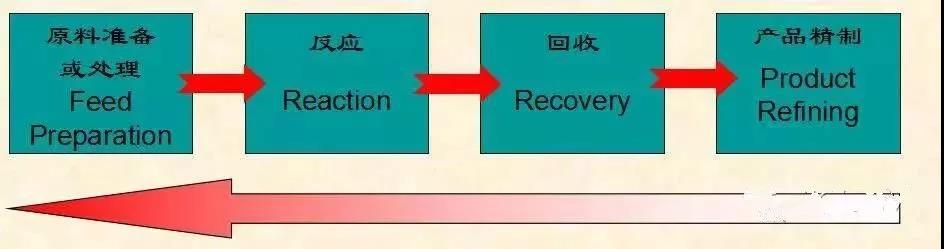

大多数石化/化工装置的工艺顺序如上,“开车”一般采用从后至前的“倒开车”顺序,通常是买进原料先启动工艺过程的最后部分,当然也有例外。

二、初次试运行

从原料投入(通常为低负荷)直至反应或运行工况平稳:

1.各工段开工后,尽快进入期望的稳定工况

2.如显现严重的事故苗头,不要犹豫,应迅速组织紧急停车

三、故障诊断

在此阶段 ,许多设备问题将显现出来,试车过程一般都会经历一个高频的(希望是短暂) 所谓“故障诊断、解决方案、工程修改和装置改造的过程”。

四、试车过程的保运

1.确定保运队伍(视合同)

2.编制并发布工作程序及安全规程

3.明确试车期间的保运任务范围

4.准备保运所需的备品备件及消耗材料,建立保运记录档案

5.做好日常巡回检查维护,编制并实施停车检修计划

一、考核的内容

1.装置及设备的实际运行性能和能力

2.能量及物料平衡、化学工艺过程

3.效率、收率及质量以及其他性能

二、性能考核大纲

性能考核的组织、性能考核的准备、性能考核时间段的确定、性能考核的过程、性能考核的计量、性能考核的分析化验、性能考核操作的程序、结果分析及罚责

三、验收

1.装置达到性能考核的设计要求后,颁发正式的验收证书,一旦装置被验收,即转为正式运行—运行和维护的责任将移交给业主

2.试车活动正式结束,或许仍有遗留(不影响运行)的尾项

验收后的工作内容:

1.遗留尾项的完成,首次常规维护检查的实施、记录、评价及报告

2.质保期内工艺设备和备件早衰迹象或问题的观察

3.运行数据收集及评价以确保装置稳定运行

一、开工前安全审核

1.预开车审查:

行业标准AQ/T3012—2008,启动前安全检查、开工前风险评审

2.适用于:新建装置、改造装置

二、PSSR(启动前安全检查)审核的内容

施工与设计相符

各种手册程序齐全

过程风险分析的建议已采纳

变更(因素)管理:满足要求

关工人:受训完毕