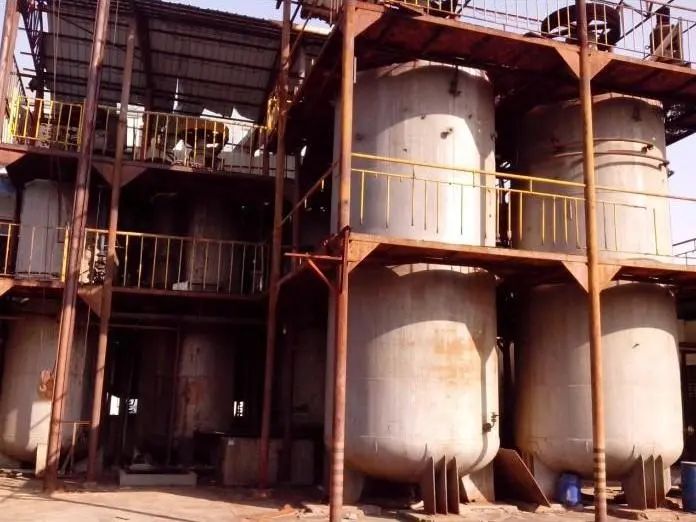

分析2011年至2020年

国内发生的较大及以上

化工和危险化学品事故发现

在涉及老旧装置事故中

因设备设施老化导致的事故占比30%

因设计建设标准低导致的事故占比50%

因自动化控制程度低导致的事故占比20%

化工针对老旧装置设备情况,须科学制定淘汰、退出、改造措施,明确时间表、路线图,按照时间节点完成整改。

目前,老旧装置运行存在以下问题

老旧装置安全风险评估难度大,排查评估质量参差不齐。

受限于对评估方法的理解、专家水平参差不齐,一些地区和企业存在应排查的隐患未排查、深度评估质量把控不严等问题,老旧装置的安全风险未能得到有效管控,进而引发多起事故。如2022年6月18日,某石化企业乙二醇装置环氧乙烷精制塔区域发生爆炸,事故装置已运行32年,但该企业在自查评估中将该装置的安全风险等级评估为“较低”,未能辨识出环氧乙烷精制塔系统循环工艺水管道泄漏、塔釜溶液漏空后,环氧乙烷泄漏的爆炸风险;未评估出管道堵漏打夹具部位突发泄漏引发的后果;未分析氯离子对不锈钢管道焊缝造成的应力腐蚀影响等。正是这些在风险评估中没能被发现的问题导致了事故的发生。

设备设施基础资料不完善

开展老旧装置评估时,设备设施的设计文件(包括计算书、图纸、制造检验技术要求等)是评估工作的基础,虽然压力容器相关文件能被保存下来,但对于非压力容器的设备设施,很多企业无法提供设计文件。除此之外,材质老化、设备工艺防腐、腐蚀检测、事故档案等资料也是不少企业设备管理的缺项。在缺少基础信息的情况下,无法准确评估装置运行情况,实施维护保养、技术改造时也存在一定风险。

设计建设标准低,材料与制造标准低

设备设施本身存在缺陷是导致老旧装置高风险的潜在因素,这一问题可能隐藏多年,不容易被发现且很难得到整改,存在较大风险,可能突然发生故障并导致工艺设备失效。如2021年2月23日,某焦化企业甲醇水冷器的合成气入口管道法兰焊接处突然整体断裂,甲醇合成气大量泄漏,发生爆燃,造成2人死亡。从事故原因来看,设备缺陷是导致事故的主要原因之一,水冷器的出入口管道两个连接法兰选用材质应采用304不锈钢,但实际设备制造选用材质为16锰钢,再加上对设备设施检测检验不足,未发现焊缝缺陷。

监测手段不完善,“健康监测”不到位

关键机组和设备的实时监控和预警在线监测系统、设备和管道的在线腐蚀监测系统等未得到全面应用,且部分系统功能不完善,导致设备完整性不足,这仍是企业管理的短板之一。从以往事故来看,因为防腐蚀管理不到位导致的泄漏、火灾事故时有发生。如2020年1月14日,某石化企业催化重整装置预加氢进料/产物换热器与预加氢产物/脱水塔进料换热器E204AB间的压力管道90度弯头处因腐蚀减薄破裂,石脑油、氢气混合物喷出发生爆燃。从事故原因来看,企业未对预加氢高分罐酸性水做连续监控分析,未按要求建立《重点腐蚀部位台账》,未确定重点防腐部位和定点测厚点,未明确定点测厚频次,未落实年度测厚工作,未对包含事故管道在内的重点腐蚀部位采取有效的管控措施。该事故暴露出的问题也是很多企业普遍存在的问题。

装置运行时间长,安全性能退化,检维修作业风险、变更风险随之增大

2023年12月23日,某石化企业烯烃厂发生火灾爆炸事故。事故装置于1987年投产,从初步暴露出的问题来看,是设备管理维护方面出了问题。这起事故发生在周六,当天仅烯烃厂裂解车间就安排了6家施工单位,15项作业中10项是特殊作业。事故发生时,现场有40多名承包商员工。该起事故仍在进一步调查中,但检维修作业多、技术改造多等情况既增加了装置运行风险,又增加了事故后果扩大的风险。

长期停用设备、利旧设备安全风险管控措施不足

化工企业有许多停用的老旧设备,尤其是长时间运行的装置,因为技术升级改造、产品更新换代,会有部分装置设备停用。有的是临时停用,一段时间后还会再次投用;有的是在本套装置中不再使用,但有可能作为利旧设备在其他装置或企业继续使用。这些设备有的仍处于生产系统中,仅做了简单的隔离;有的被拆除,存放在堆场中。许多企业未对这些设备进行彻底置换、吹扫,仍有化学品存留于盲区,存在因腐蚀、外部环境变化等导致设备寿命降低的风险。一旦缺少必要的维护保养,再次投用前未进行全面检查,很可能导致生产安全事故。

针对老旧装置运行中存在的问题

一些企业已经建立了“一装置一策”

对隐患问题进行整改

但从整改情况看,仍然存在以下问题

▼▼▼

1

隐患整改不积极

尤其是涉及重大危险源、关键设备管线的老旧装置设施,问题隐患整改能拖就拖、带“病”运行。部分企业对现有装置进行改造时,必须按照现行标准规范执行,但因空间有限,产生防火间距不足等问题,难以整改。部分企业因改造更新成本高,不愿投入资金进行整改。

2

未从根本上采取措施防控风险

许多企业对老旧装置的安全风险防控仅停留在发现什么问题改什么问题的层面,未能从整个装置设备的风险防控角度制定方案,采取措施。因受限于老旧装置安全风险评估的质量和深度,发现的隐患问题有限,且整改中安全投入不足,整改质量不高、修修补补,没有改变装置老化、安全可靠性降低的本质。

3

风险防控机制不健全

在资金安排、治理进度、本质安全、先进监测技术应用等方面,一些企业仍有较大差距。

如何推进更新改造?

提高站位,落实主体责任。企业应当以安全生产治本攻坚三年行动和《推动大规模设备更新和消费品以旧换新行动方案》为契机,严格落实能耗、排放、安全等强制性标准和设备淘汰目录要求,依法依规淘汰不达标设备。相关部门要推动企业落实主体责任,加快推进实施老旧装置淘汰退出和更新改造,真正从根本上消除事故隐患,从根本上解决问题。

开展全面排查,建立装置设备台账。对于不符合产业政策和安全标准要求的装置设备或被列入淘汰范围的装置设备,坚决依法淘汰。对于未列入淘汰范围的,应深入评估装置安全风险和更新改造费用。对于运行时间长、安全风险高、改造难度大、整改投入多的装置设备,强制退出。不属于以上两类的老旧装置设备,依据《危险化学品生产使用企业老旧装置安全风险评估指南(试行)》,深入开展安全风险评估复核,确定安全风险等级,实施分类安全改造。针对老旧装置设备情况,须科学制定淘汰、退出、改造措施,明确时间表、路线图,按照时间节点完成整改。

运用先进技术,提升设备完整性及预防性检维修水平。在完成老旧装置更新改造的同时,还应通过运用先进技术,提升设备运行安全管理。建议运用信息化手段、在线监测预警、在线腐蚀监测、泄漏检测和修复(LDAR)技术等,从设备设计、采购、制造、安装、运行维护、检测检验、预防性维护、泄漏管理、数据库建设等方面,提升设备全生命周期,确保安全运行。

加大政策支持,提高更新改造标准。建议各地区融合产业升级、安全环保、技术改造等多方面政策,研究优化政策供给、资金支持,强化技术支撑,引导支持企业做好老旧装置淘汰退出和更新改造。企业开展老旧装置更新改造时,应提高设计和建设标准,提高设备制造标准,提高自动化控制水平,高质量推进老旧装置更新改造。

《危险化学品生产使用企业老旧装置安全风险评估指南(试行)》相关规定

老旧装置分类。按照物料危险性、危险化学品的存量等因素,分为以下三类老旧装置:

Ⅰ类老旧装置:涉及剧毒气体、爆炸品,且剧毒气体或爆炸品构成重大危险源的老旧装置。

Ⅱ类老旧装置:火灾危险性为甲类的重大危险源装置;涉及高毒气体或液体的重大危险源装置(高毒气体或液体含量超过重大危险源临界量,或高毒气体浓度大于立即威胁生命和健康浓度 IDLH)。

Ⅲ类老旧装置:除Ⅰ、Ⅱ类以外的其他老旧装置。