丙烯腈电解法合成己二腈10万吨/年工业化生产装置,以每台电解槽设计产量400-500吨/年计算,整套装置需要200台以上的电解槽,每吨己二腈产成品消耗原料丙烯腈的量约1.15吨,消耗电量约3500kW/h。目前丙烯腈市场价格一直在14000-14500元/吨高位运行,丙烯腈电解法合成己二腈仅原料丙烯腈一项所占成本就高达16000元以上,即使丙烯腈市场价格降到10000元/吨左右,算上电解液、滴加液、电耗等在内,己二腈生产成本也要在14000元/吨。

这就是目前丙烯腈电解二聚合成己二腈工业化装置的核心配置与原料和电力消耗的现状。 丙烯腈电解二聚合成己二腈,原料丙烯腈和电力消耗直接决定己二腈的生产成本。因此,提高丙烯腈的转化率降低丙烯腈单耗,挖掘潜力降低电力消耗是该技术路线的攻关方向。

丙烯腈电解二聚合成己二腈,原料丙烯腈和电力消耗直接决定己二腈的生产成本。因此,提高丙烯腈的转化率降低丙烯腈单耗,挖掘潜力降低电力消耗是该技术路线的攻关方向。

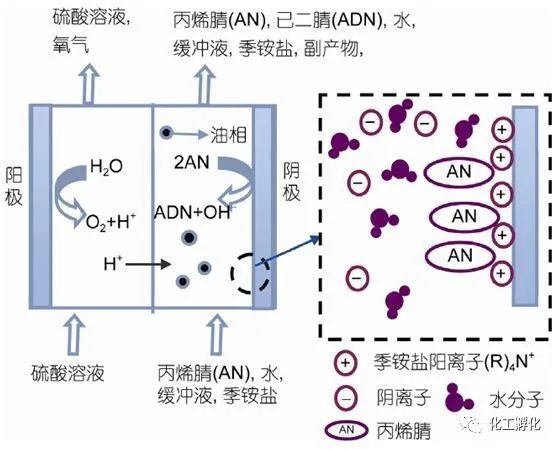

目前丙烯腈电解法合成己二腈工艺技术创新,都是在2015年国内首次尝试工业化并发生燃爆事故的山东润兴化工科技有限公司10万吨/年丙烯腈电解法合成己二腈装置基础上的改进与提升,并没有从改进电解槽构造提高单槽产量,降低设备投资,降低原料丙烯腈消耗和电耗上寻求突破。 电解丙烯腈生产己二腈过程中,由于丙烯腈的二聚反应是在电解槽极板表面进行的,丙烯腈需要传质到电解槽极板表面才能发生反应,反应完成后,己二腈还需要及时从电解槽极板表面脱离,避免发生副反应。

电解丙烯腈生产己二腈过程中,由于丙烯腈的二聚反应是在电解槽极板表面进行的,丙烯腈需要传质到电解槽极板表面才能发生反应,反应完成后,己二腈还需要及时从电解槽极板表面脱离,避免发生副反应。

因此,电解液中丙烯腈浓度及传质效果是丙烯腈电解生产己二腈的关键因素,当电解槽极板表面上丙烯腈浓度较低时,它得到一个电子后的丙烯腈自由基会进一步被还原成生成丙腈副产物;如果极板表面上丙烯腈浓度更低时会电解水产生氢气,造成安全隐患。另一方面,电解生产的产物己二腈如不能及时脱离电极表面,会与丙烯腈生成三聚物,造成丙烯腈消耗的增加。

提高单台电解槽产能有两个途径,一是增大电解槽极板的面积,二是适当提高电流密度,如果把电解槽长宽提高,极板片数增加,这样电极面积就能增大,电解槽就能做大。一方面改变电解槽内极板布局,改变了电解液的流动状态,强化原料和产物的传质效果,提高电流效率和产率。更多的原料丙烯腈传到电极上,产物己二腈更多的传到溶液中。另一方面可减小电解槽极板间距,增加极板数,增加单台电解槽内电极面积,提高电解槽产能。同时还能降低极间电压,降低电耗。这样可大幅提升单槽产能,单槽产能可能达到几千吨甚至上万吨。

10万吨/年丙烯腈电解法合成己二腈装置有望可以从目前的200台左右电解槽,减少到10台左右。每生产1吨己二腈的电耗从3000多kW/h降到从2000多kW/h,甚至不到2000kW/h。

丙烯腈电解反应过程是在电解槽内发生加氢二聚反应一步合成己二腈,但是,影响己二腈反应选择性和电流效率的因素非常多,如极板材质、电解液的组成及pH值、丙烯腈的浓度、电流密度、电解反应温度、电解槽极板腐蚀程度等都会对反应的选择性产生不同的影响。如果想提高单台电解槽产能,开发出传质效果好的新型高效的电解槽,同时在电解液的配比组成、电解工艺参数优化、长寿命电极开发等关键点寻创新、谋突破。

正是因为有山东润兴化工科技有限公司10万吨/年工业化生产装置为基础的引领,目前丙烯腈电解法合成己二腈的技术创新都轻视了上述电解过程的复杂性,在复杂性及复杂程度上,甚至形成了漠视的偏见。

只有打破山东润兴化工原有丙烯腈电解法合成己二腈工艺流程的设计思维和固有格局,才能使丙烯腈电解法合成己二腈工艺技术实现凤凰涅槃,在我国诸多己二腈合成工艺路线并行且尚未形成规模的己二腈行业中争得一席之地。

丙烯腈电解合成己二腈要实现技术突破,就要走出首套装置的设计思维,跳出原有设计的束缚,这既需要认知的抽身,更需要行动的自拔。

关于举办第二届己二腈-尼龙66技术和市场论坛的通知

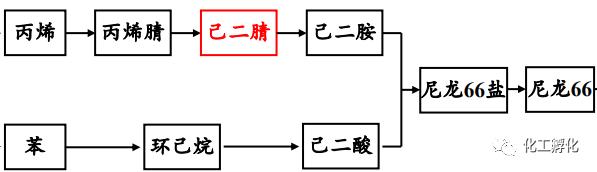

当前,己二酸氨化制己二腈、丁二烯直接氢氰化法、丙烯腈电解二聚、丁二烯羰基化法等多种合成己二腈工艺,以及己内酰胺法制己二胺工艺齐头并进,不同程度地取得进展或突破,并呈现了规划建设项目多、规模大的趋势。同时,与两年前相比,作为原料的己二酸、丁二烯、丙烯腈、己内酰胺市场价格发生较大变化。己二腈国产化技术路线、原料和市场出现了新特点、新趋势。